Пожаловаться на объявление

Литьё по газифицируемым моделям (ЛГМ) - Санкт-Петербург

пятница, 25 октября 2024 г.Параметры объявления

Город:

Санкт-Петербург » Адмиралтейский р-н

Тип предложения:

Продам

Текст объявления

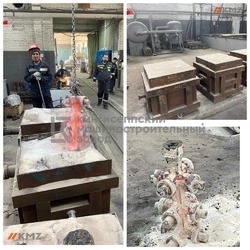

Военно-промышленный холдинг «Кингисеппский машиностроительный завод» предлагает литьё по газифицируемым моделям.

Этот способ получения отливок, использует модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол.

1. Характеристики метода литья:

•Точность (максимальная), класс по ГОСТ 26645-85 — 5…6.

•Шероховатость литой поверхности (min, Ra) по ГОСТ 26645-85 — 3,2…6,3.

2. Материалы отливок:

•практически все марки чугунов от СЧ15 до ВЧ50;

•износостойкие стали, от простых углеродистых до высоколегированных, теплостойких и жаропрочных;

•силумины (АК7ч, АК9ч, АК12ч).

3. Технологический процесс производства отливок методом литья по газифицируемым моделям:

3.1. Изготовление моделей:

Для изготовления моделей используется литейный полистирол мелких фракций 0,3 мм — 0,9 мм. (в зависимости от габаритов детали). Полистирол предварительно подвспенивается на паровой ванне и просушивается. В пресс-формы задувается подвспененный полистирол, пресс-формы устанавливают в автоклав и выдерживают до спекания гранул полистирола. Затем охлаждают и достают готовые модели.

3.2. Формирование куста и окраска моделей:

Модели собираются в блоки (кусты) склеиванием, либо припаиваются. Окраска блоков моделей производится в 1 слой специальным противопригарным покрытием путём окунания в ванну, либо при сложной конфигурации отливок, обливом. Сушка окрашенных блоков производится в камере при температуре 40-60°С в течение 2-3 часов.

3.3. Формовка:

Формовка блоков моделей производится в специальные опоки постепенной засыпкой песком.

3.4. Подача опок на заливочный участок:

Заформованные опоки подаются на заливочный участок. Опоки подсоединяются к вакуумной системе. Наверх формы укладывается полиэтиленовая плёнка. После включения вакуумного насоса и системы очистки газов, формовочный песок приобретает необходимую прочность.

3.5 Заливка металла:

Заливка металла производится прямо в полистирольные стояки. Горячий металл выжигает (газифицирует) полистирол и занимает его место. Выделяющиеся газы отсасываются через слой краски в песок вакуумной системой. Металл точно повторяет форму полистирольного блока с моделями.

3.6. Охлаждение отливок:

Залитые блоки моделей остывают в песке от 5 минут до нескольких часов в зависимости от толщины отливки, массы детали и технических условий, оговорённых технологическим процессом.

После извлечения блоков из опоки и отрезки отливок от литниковой системы, они проходят очистку от остатков антипригарного покрытия.

Этот способ получения отливок, использует модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол.

1. Характеристики метода литья:

•Точность (максимальная), класс по ГОСТ 26645-85 — 5…6.

•Шероховатость литой поверхности (min, Ra) по ГОСТ 26645-85 — 3,2…6,3.

2. Материалы отливок:

•практически все марки чугунов от СЧ15 до ВЧ50;

•износостойкие стали, от простых углеродистых до высоколегированных, теплостойких и жаропрочных;

•силумины (АК7ч, АК9ч, АК12ч).

3. Технологический процесс производства отливок методом литья по газифицируемым моделям:

3.1. Изготовление моделей:

Для изготовления моделей используется литейный полистирол мелких фракций 0,3 мм — 0,9 мм. (в зависимости от габаритов детали). Полистирол предварительно подвспенивается на паровой ванне и просушивается. В пресс-формы задувается подвспененный полистирол, пресс-формы устанавливают в автоклав и выдерживают до спекания гранул полистирола. Затем охлаждают и достают готовые модели.

3.2. Формирование куста и окраска моделей:

Модели собираются в блоки (кусты) склеиванием, либо припаиваются. Окраска блоков моделей производится в 1 слой специальным противопригарным покрытием путём окунания в ванну, либо при сложной конфигурации отливок, обливом. Сушка окрашенных блоков производится в камере при температуре 40-60°С в течение 2-3 часов.

3.3. Формовка:

Формовка блоков моделей производится в специальные опоки постепенной засыпкой песком.

3.4. Подача опок на заливочный участок:

Заформованные опоки подаются на заливочный участок. Опоки подсоединяются к вакуумной системе. Наверх формы укладывается полиэтиленовая плёнка. После включения вакуумного насоса и системы очистки газов, формовочный песок приобретает необходимую прочность.

3.5 Заливка металла:

Заливка металла производится прямо в полистирольные стояки. Горячий металл выжигает (газифицирует) полистирол и занимает его место. Выделяющиеся газы отсасываются через слой краски в песок вакуумной системой. Металл точно повторяет форму полистирольного блока с моделями.

3.6. Охлаждение отливок:

Залитые блоки моделей остывают в песке от 5 минут до нескольких часов в зависимости от толщины отливки, массы детали и технических условий, оговорённых технологическим процессом.

После извлечения блоков из опоки и отрезки отливок от литниковой системы, они проходят очистку от остатков антипригарного покрытия.